クローゼットや押入れで大活躍してくれるのが、プラスチックの引き出し製品です。

特に、プラスチックメーカーの「天馬」から出ているフィッツケースは発売から36年(2023年現在)となり、プラスチックケースの中でもロングセラー製品となります。

フィッツケースは一度買うと中々壊れないので、コスパも良く、ファンの多い製品ですが

そもそも天馬の引き出しって、どうやって作られていて、何で壊れにくいの??

と思っていたら、私が公認アンバサダーを務める天馬株式会社にて、製品ができる過程を見せて頂けました。

今回、その様子をこちらのコラムでご紹介しますので、一緒に工場見学のような雰囲気を感じて頂ければ幸いです。

※本記事はプロモーションが含まれています。

- 一人暮らし女子のお片付け専門家

- 整理収納アドバイザー1級・インテリアコーディネーター

- 一人暮らし女性専門お片付けサービス「おへやアレンジメント」代表

- KADOKAWA出版「ひとり暮らしかんぺきBOOK」の監修

- 天馬株式会社オフィシャルアンバサダー

- 一人暮らし女性宅の訪問件数は500件超

- 趣味は収納グッズの情報収集と旅行

「フィッツユニット」はどうやって作られる?

フィッツの引き出しシリーズの中でも最上位クラスの引き出し「フィッツユニット」がどのように生まれるのか。

そして、頑丈さを保つためにどんな工夫がなされているのか?をご紹介させていただきます。

こちらの下の写真がフィッツユニットです。

プラスチック製品とは思えない程スムーズな引き心地のこの製品。

今回はこちらの製品の製造過程を見ていきます。

引き出しを成型する

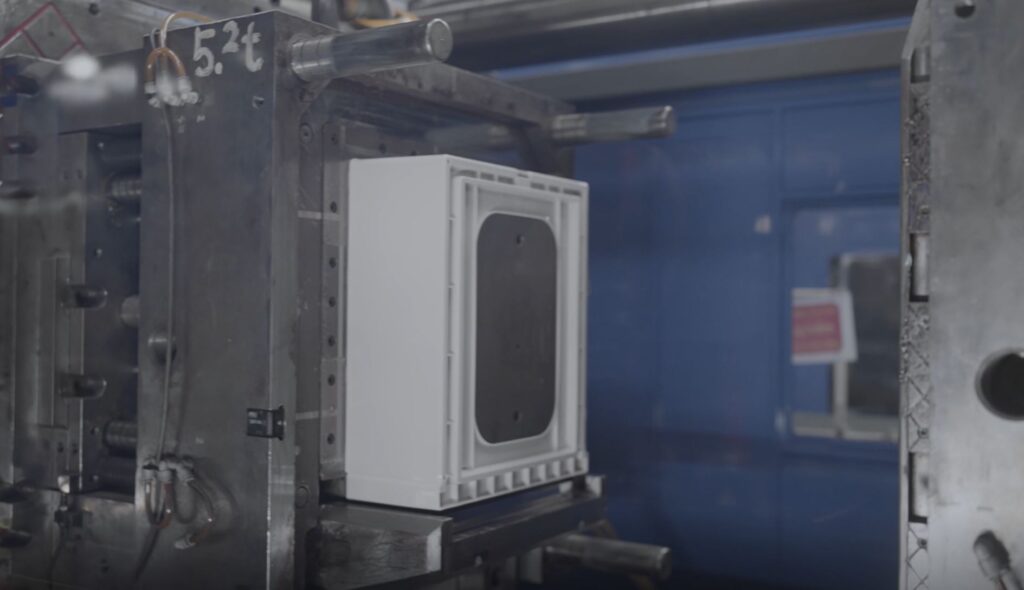

こちらが、工場の中の様子です。

広い工場内には、35台の成型機が稼働しています。

こちらは、フィッツユニットの枠組みを作る機械。

製品の原料はポリプロピレンやスチロール樹脂となっており、型に流し込むことで複雑な形を作るのに適した樹脂を使っているそうです。

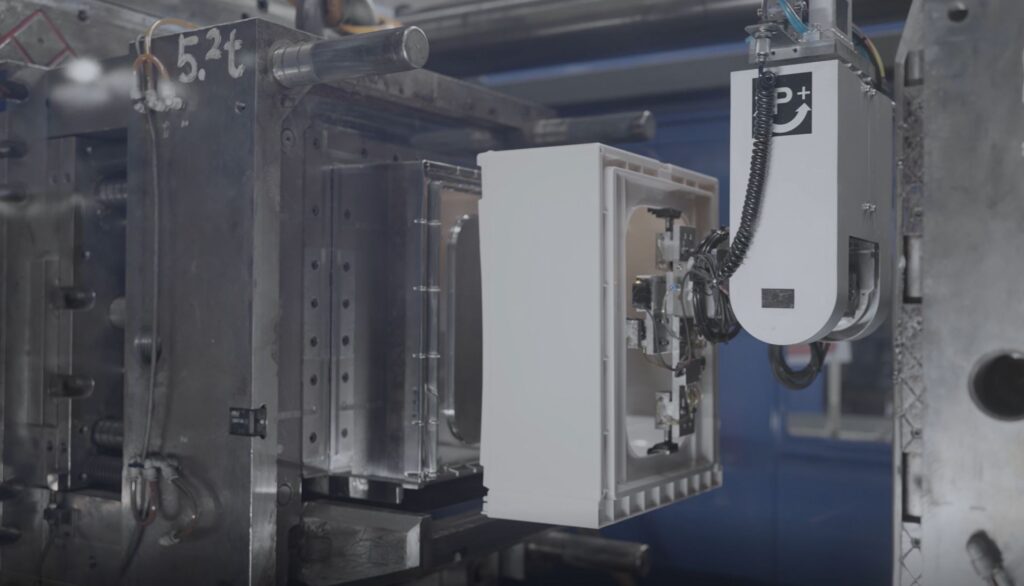

金型から、成型された外枠が外れる様子です。

この部品は、フィッツユニットの外枠部分となるところです。

こうして機械から生まれた一つ一つの引き出しが、ホームセンターやネットショップに並んでいくのか~と思うと感慨深いものがあります。

レーンに移動し、次の工程に進みます。

機械と手作業でひとつの製品を組み上げる

次は、機械と人の手によって、一つの製品を組み上げていきます。

細かい部分は手作業で。

こちらのフィッツマークも実は手張りだそうです。

製品のラベルもこの段階で貼付して、フロントパネルと引き出し本体を接合します。

補強板を引き出しの枠にはめ込んでいきます。

この補強板こそが、フィッツユニットの強さの秘密です。

アルミ補強版が枠に内蔵されることで、天板のたわみを防いでくれます。

これが、フィッツユニットケースの強さの秘密。積み重ねても引き出しが変形しにくくなり、いつまでもスルスルと引き出しやすい製品に仕上がります。

引き出しの枠に天板を取り付けます。

枠の中に引き出しを納めます。

梱包・出荷

出荷の際は、一つ一つ細やかな製品チェックがなされます。

寸分の差もしっかりチェックする作業は、集中力も必要です。

できた製品は、袋詰めされたのち、段ボールに梱包されます。

こうして、得意先に配送され、倉庫や店頭に並んでいきます。

まとめ

頑丈で壊れにくいロングセラー製品のフィッツユニットケースは機械だけでなく、人の手によって生まれていたのですね。

普段はホームセンターなどでよく見かけるイメージだったので、全て機械化された工業品かと思っていましたが、意外と人の手が無いと組み立てができない部分もあります。

今回ご紹介した工場の様子を通じて、製品へのこだわりが伝われば嬉しいです。

今回の工場見学で出てきた製品

フィッツユニットケース

フィッツユニットケース ホワイト(通販限定)

フィッツユニットを使った収納方法のコラムはこちら